Packaging farmaceutico e medicale: protezione e sicurezza.

L’imballaggio gioca un ruolo importante nel settore medicale e farmaceutico, come in ogni altro settore del resto. Tuttavia, nel settore medicale deve, in modo particolare, garantire protezione e sicurezza di prodotti destinati alla salute della persona: farmaci, dispositivi medici e strumenti chirurgici sensibili. Uno tra i packaging farmaceutico e medicale più utilizzati è l’imballaggio in plastica termoformata. Questa tipologia di imballaggio offre numerosi vantaggi che lo rendono una scelta ideale per le esigenze di conservazione e trasporto di prodotti nel settore medicale.

Quali sono le tipologie di contenitori per prodotti farmaceutici e medicali termoformati disponibili?

L’imballaggio in plastica termoformata è una tecnica di confezionamento in cui un foglio di plastica viene riscaldato e modellato in una forma specifica, adattandosi perfettamente al prodotto da imballare. Il processo di termoformatura consente pertanto di creare contenitori personalizzati con precisione decimale, adatti a prodotti di varie dimensioni e forme.

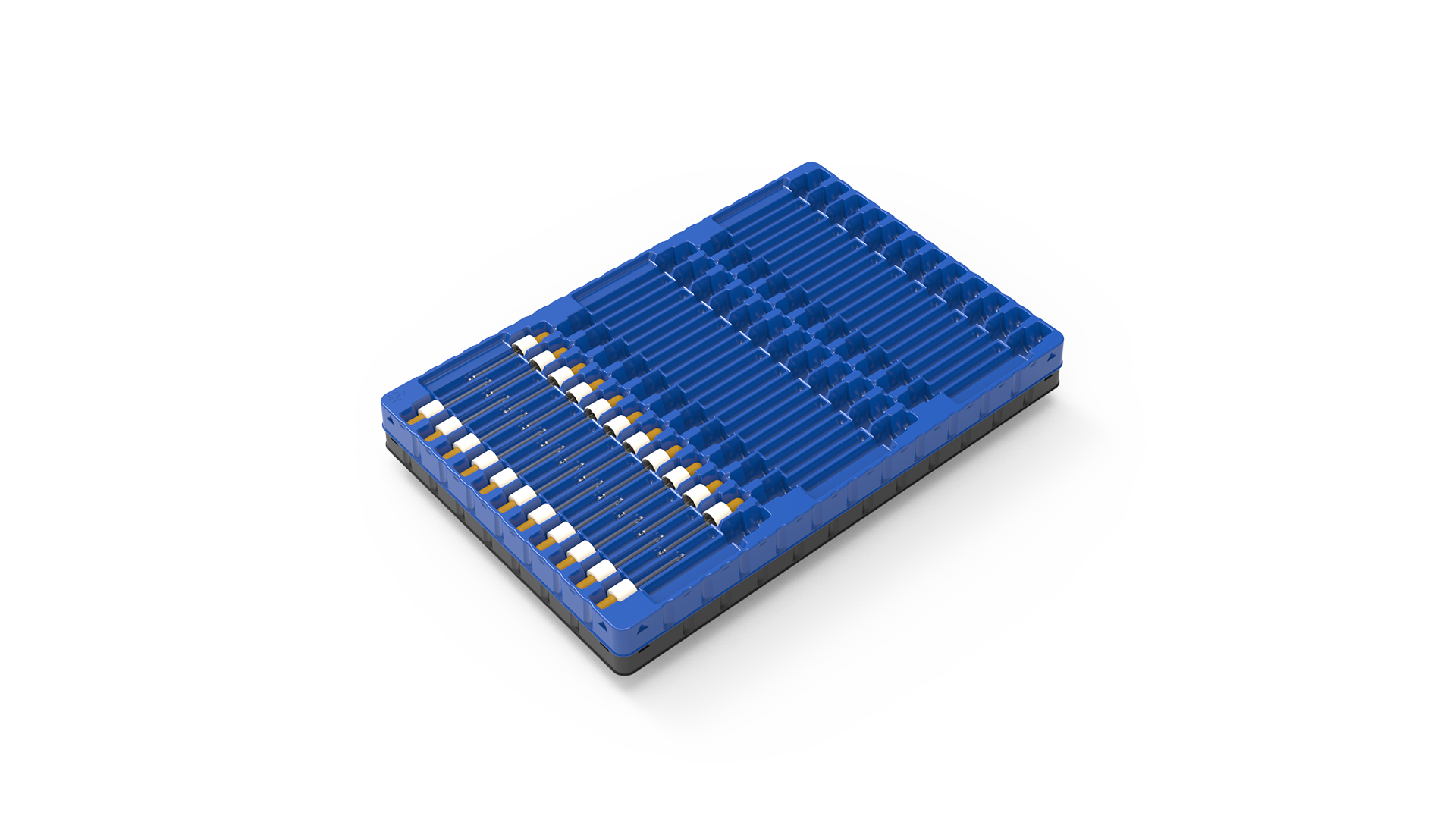

I termoformati applicabili al settore medicale sono in sostanza le tre tipologie disponibili in termoformatura: vassoi, valigette e blister per prodotti farmaceutici e medicali. Gli imballaggi possono inoltre essere progettati per ospitare prodotti di diverse dimensioni e forme e avere caratteristiche tecniche come chiusure a scatto, chiusure saldate o etichette integrate per facilitare l’identificazione del prodotto.

La termoformatura consente quindi di realizzare blister per medicinali, blister farmaceutici, contenitori per prodotti farmaceutici e medicali sicuri e resistenti, oltre che adattabili alle specifiche esigenze del prodotto.

I vantaggi del packaging termoformato nel medicale

I vantaggi che si ottengono da vassoi, valigette e blister packaging termoformato nel settore medicale sono:

-

- Protezione del prodotto: l’imballaggio termoformato fornisce una protezione eccellente contro gli agenti esterni come l’umidità, la luce, l’ossigeno e i batteri. Questa prestazione è decisiva per i prodotti farmaceutici e i dispositivi medici che richiedono condizioni di conservazione specifiche per mantenere la loro integrità ed efficacia. I blister per farmaci e i blister per prodotti farmaceutici e medicali prodotti mediante termoformatura sono una garanzia di sicurezza e protezione.

- Personalizzazione: il termoformato per packaging farmaceutico e medicale può essere realizzato su misura per adattarsi a prodotti di diverse dimensioni e forme. Ciò consente un maggiore livello di protezione e riduce al minimo lo spazio vuoto all’interno dell’imballaggio, evitando movimenti e danni durante il trasporto.

- Trasparenza: la plastica termoformata può essere trasparente o semi-trasparente (es. PET), consentendo agli operatori sanitari di visualizzare facilmente il contenuto dell’imballaggio senza doverlo aprire. Questa caratteristica dei blister in plastica per farmaci e prodotti medicali è particolarmente utile per gli articoli che richiedono ispezione visiva o controllo visivo dell’integrità del prodotto.

- Resistenza e robustezza: il termoformato è leggero e resistente allo stesso tempo, proteggendo efficacemente i prodotti durante il trasporto e la movimentazione all’interno delle strutture sanitarie. La sua capacità di assorbire gli urti riduce il rischio di danni o rottura del contenuto, garantendo che il prodotto arrivi all’utente finale integro, sia che si tratti di dispositivi medicali che di prodotti farmaceutici contenuti in blister per farmaci o blister per pastiglie.

- Sterilità: il packaging farmaceutico e medicale in plastica termoformata può essere realizzato con procedure idonee e non dannose per la plastica, consentendo di mantenere un ambiente sterile per i prodotti medici. Questa caratteristica è fondamentale per dispositivi come siringhe, cateteri e attrezzature chirurgiche che richiedono un’igiene rigorosa per evitare infezioni o contaminazioni.

L’imballaggio termoformato è altamente indicato per il packaging sicuro e protetto di prodotti medici. In quanto la plastica viene deformata ad alte temperature, la termoformatura è di per sé un processo sanificato. Per tale motivo questo processo è ampiamente utilizzato nel settore medicale poiché, oltre a prestazioni funzionali, offre numerosi vantaggi in termini di igiene.

L’imballaggio termoformato per il settore medico utilizza polimeri barrierati, come il PET-G, che proteggono i prodotti medici dall’umidità, dall’ossigeno, dalla luce e da altri fattori ambientali che potrebbero compromettere qualità e sicurezza del prodotto.

Packaging farmaceutico e medicale primario e secondario

Con il termine packaging primario si intende un imballo a diretto contatto con il prodotto. Packaging secondario è invece l’imballaggio che non viene a contatto diretto col prodotto, ma solo col packaging primario. Per esempio, un vassoio termoformato che trasporta blister contenenti prodotti medicali sterili è un packaging secondario, mentre il blister rappresenta il packaging primario.

Nel settore medicale il packaging primario può essere prodotto in camera bianca (ISO 8). In alternativa alla camera bianca, è possibile procedere con la sterilizzazione del termoformato, a patto che il processo sia compatibile con le caratteristiche chimiche e fisico-meccaniche del polimero.

La sostenibilità del packaging medicale

Infine, l’imballaggio termoformato in plastica è ampiamente eco-friendly. I materiali utilizzati per la produzione dei nostri contenitori per prodotti farmaceutici e medicali sono riciclabili al 100% e possono pertanto essere recuperati e riutilizzati per la produzione di nuovi imballaggi. Inoltre, i termoformati in plastica occupano meno spazio rispetto ad altri tipi di imballaggi, il che riduce il loro impatto sulle discariche e sulle operazioni di smaltimento dei rifiuti.

In conclusione, il termoformato è uno strumento ideale per l’imballaggio e la logistica nel settore medicale, poiché offre una protezione affidabile per i prodotti, riduce il rischio di contaminazione, facilita la sterilizzazione ed è 100% eco-sostenibile.

La sterilizzazione del packaging medicale termoformato: il nostro servizio di consulenza e progettazione

Nel settore biomedicale, la sterilizzazione del packaging in plastica è una pratica fondamentale per garantire la sicurezza e l’integrità dei prodotti utilizzati nelle procedure mediche. Uno dei metodi più utilizzati per produrre e confezionare dispositivi medicali sterili è quello di operare in camera bianca (clean room). La camera bianca è un ambiente in atmosfera controllata in cui si svolgono tutte le operazioni di lavorazione e confezionamento dei dispositivi medici, offrendo un’ulteriore protezione contro la contaminazione microbiologica. Secondo lo standard internazionale ISO 14644-1 esistono 9 classi di camera bianca: dalla ISO 1 alla ISO 9, una scala dove i livelli di pulizia e decontaminazione sono decrescenti.

Tuttavia, la camera bianca non sempre si presenta come la soluzione più adeguata al confezionamento sterile di prodotti medicali con termoformati. Il ricorso alla camera bianca nelle procedure di confezionamento, infatti, presuppone investimenti iniziali consistenti e la possibilità di allestire interi reparti con strumentazioni di controllo dell’aria e conseguente impatto su tutta l’organizzazione della produzione e della logistica. È possibile, in alternativa, ricorrere a tecniche di sterilizzazione del packaging medicale, evitando in tal modo di produrlo in camera bianca. Esploriamo ora le tecniche di sterilizzazione più comuni per il packaging in plastica nel processo di confezionamento.

Tecniche di sterilizzazione del packaging medicale in plastica

1. Sterilizzazione a vapore (autoclave): è uno dei metodi più diffusi per sterilizzare il packaging in plastica. Questo processo avviene attraverso l’utilizzo di autoclavi, dove il vapore ad alta pressione e temperatura penetra nel materiale plastico, eliminando microrganismi e agenti patogeni presenti sulla superficie. Non tutti i polimeri termoplastici sono adatti alla sterilizzazione in autoclave per via delle alte temperature raggiunte nel corso del processo. Per esempio, non sono autoclavabili bottiglie di plastica in polietilene a bassa densità (LDPE) o ad alta densità (HDPE). Altri polimeri non adatti alla sterilizzazione in autoclave sono il polimetilmetacrilato, l’acrilico (PMMA), il polistirene (PS) e il polivinilcloruro (PVC), sempre a causa dei loro ristretti intervalli di temperatura.

È invece possibile sterilizzare in autoclave il polipropilene (PP), politetrafluoroetilene (PTFE), polifluoroalcossi (PFA), polimetilpentene (spesso abbreviato in PMP o TPX) e policarbonato (PC), poiché questi polimeri sono stabili a temperature più elevate.

2. Sterilizzazione con ossido di etilene: l’ossido di etilene è un gas che viene utilizzato per la sterilizzazione di materiali sensibili al calore, come appunto il packaging in plastica. Questo metodo è particolarmente efficace nel penetrare all’interno delle superfici porose, eliminando gli agenti patogeni. Dopo la sterilizzazione, è necessario un adeguato periodo di aerazione per rimuovere eventuali residui di gas tossici.

3. Sterilizzazione a raggi gamma: è un processo in cui il termoformato in plastica viene esposto a radiazioni ionizzanti ad alta energia. Questa tecnica danneggia il DNA dei microrganismi, impedendo loro di riprodursi e causare infezioni. È un metodo altamente efficace e viene spesso utilizzato per la sterilizzazione di prodotti medici monouso.

La sterilizzazione del packaging in plastica nel confezionamento dei dispositivi medici rappresenta, come abbiamo visto, una componente critica per garantire la sicurezza e l’efficacia dei prodotti medici. Le tecniche di sterilizzazione come il vapore, l’ossido di etilene e i raggi gamma sono le tecniche principali, ampiamente utilizzate per eliminare gli agenti patogeni presenti sulla superficie del packaging in plastica. Allo stesso tempo, l’utilizzo della camera bianca offre un ambiente controllato che minimizza il rischio di contaminazione microbiologica durante tutte le fasi produttive, fino al confezionamento. La combinazione di queste pratiche contribuisce a preservare l’integrità dei dispositivi medici e a garantire la salute e la sicurezza dei pazienti.

Ellepack offre un servizio di consulenza per la progettazione di packaging destinati al settore medicale, individuando il materiale più idoneo per garantire un confezionamento sterile e progettando una soluzione termoformata adeguata alla movimentazione richiesta nei processi del settore biomedicale.