La termoformatura sottovuoto è un processo di trasformazione delle materie plastiche.

Apparentemente potrebbe sembrare una tecnica più semplice rispetto allo stampaggio ad iniezione, per la mancanza delle problematiche di miscelazione delle materie plastiche. Tuttavia le difficoltà della termoformatura si trovano proprio nel fatto che si deve deformare a caldo una materia prima che ha già subito dei processi di trasformazione come estrusioni, calandrature, colate per poterla portare allo stato di film o di lastra.

La memoria plastica del materiale dovuta ai tensionamenti interni che ha subito nei precedenti processi di trasformazione comporta che la deformazione presenti stiramenti non uniformi e di difficile controllo. La difficoltà maggiore consiste nella ripetibilità delle prestazioni e quindi delle caratteristiche tecniche dei prodotti realizzati. L’accurata progettazione delle attrezzature e macchine per termoformatura materie plastiche, l’esperienza nella scelta dei metodi di stampa, il controllo del processo di lavorazione in ogni sua parte, nonché un controllo di qualità puntuale, permette di raggiungere risultati ottimali.

Puoi affidarti alla nostra esperienza nell’ambito termoformatura materie plastiche per applicare questo processo a diversi tipi di materiali e ottenere realizzazioni esclusive e curate nei minimi particolari.

La termoformatura

La termoformatura è un processo di deformazione a caldo di un materiale termoplastico in film o lastra e successiva modellazione dello stesso sulle forme di uno stampo. La fedele copiatura delle forme dello stampo avviene per mezzo dell’aspirazione dell’aria che rimane tra il film e la superficie dello stampo fino a livelli di basso vuoto (~0,5 mbar di pressione finale).

In alcuni macchinari al vuoto può essere iniettata aria compressa (fino a 10 bar) in una campana chiusa sul lato opposto del film, per ottenere una maggiore fedeltà dei particolari minuti e degli stiramenti più uniformi. Una delle caratteristiche intrinseche del processo di termoformatura è proprio quella che non si ha mai apporto di nuovo materiale, ma solo deformazione di una quantità predeterminata di materiale.

Per ottenere stiramenti il più possibile uniformi, nella termoformatura di materie plastiche si utilizzano spesso delle contro-forme (o contro-stampi) opportunamente sagomati per migliorare i risultati nei punti più difficili.

Lavorazioni di termoformatura

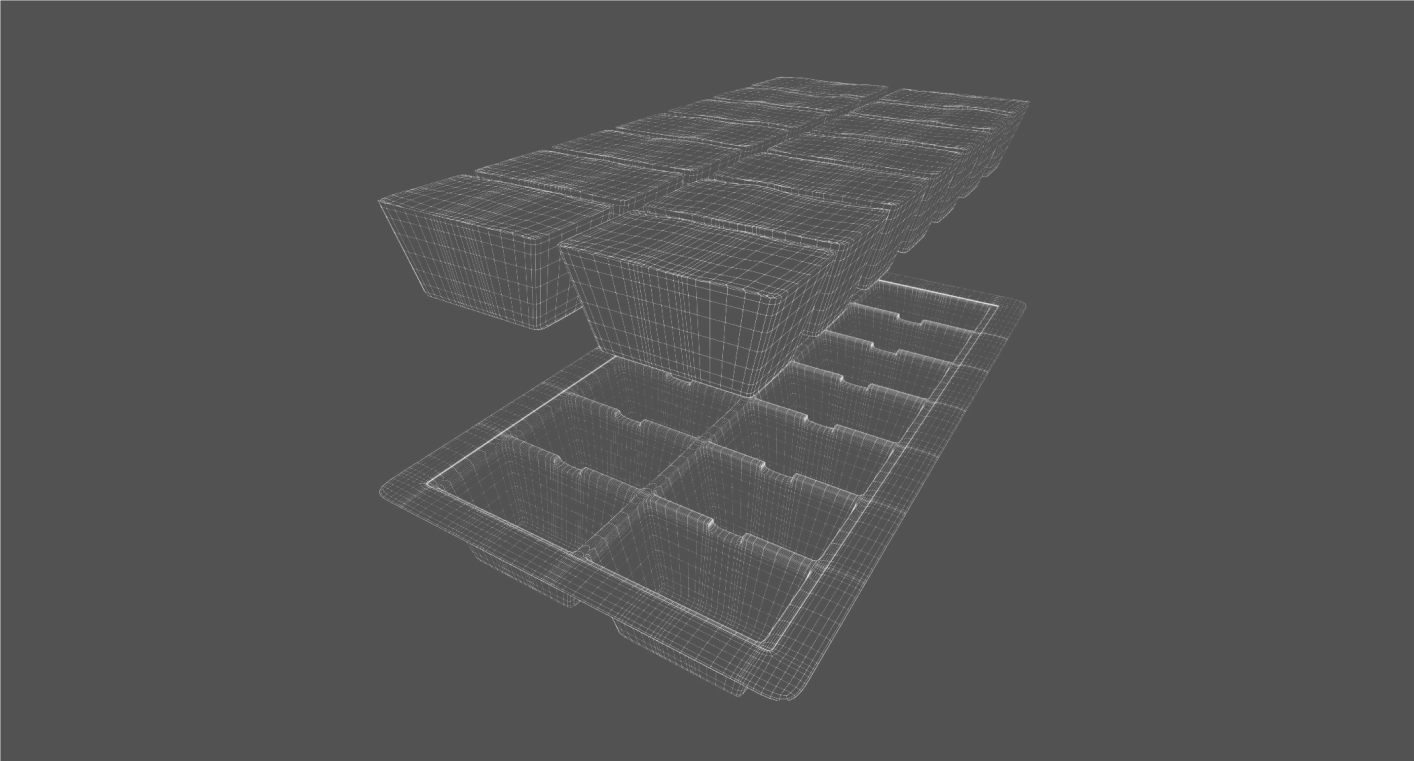

Lo stampaggio mediante termoformatura è solamente la prima lavorazione per la realizzazione del prodotto finale. Partendo da un film o da una lastra con dimensioni fisiche definite, il pezzo termoformato deve essere separato dallo sfrido, ovvero da quella eccedenza di materiale che non interessa le forme del pezzo che si vuole ottenere.

Nel caso dei materiali sottili con cui sono realizzati gli imballaggi leggeri, si procede alla fustellatura mediante fustelle di tipo americano e presse.

Nel caso di materiali plastici più spessi si utilizzano sistemi di taglio a fresa. Attualmente si utilizzano quasi esclusivamente centri a controllo numerico con i quali son possibili tagli e forature complessi, secondo le esigenze del cliente.

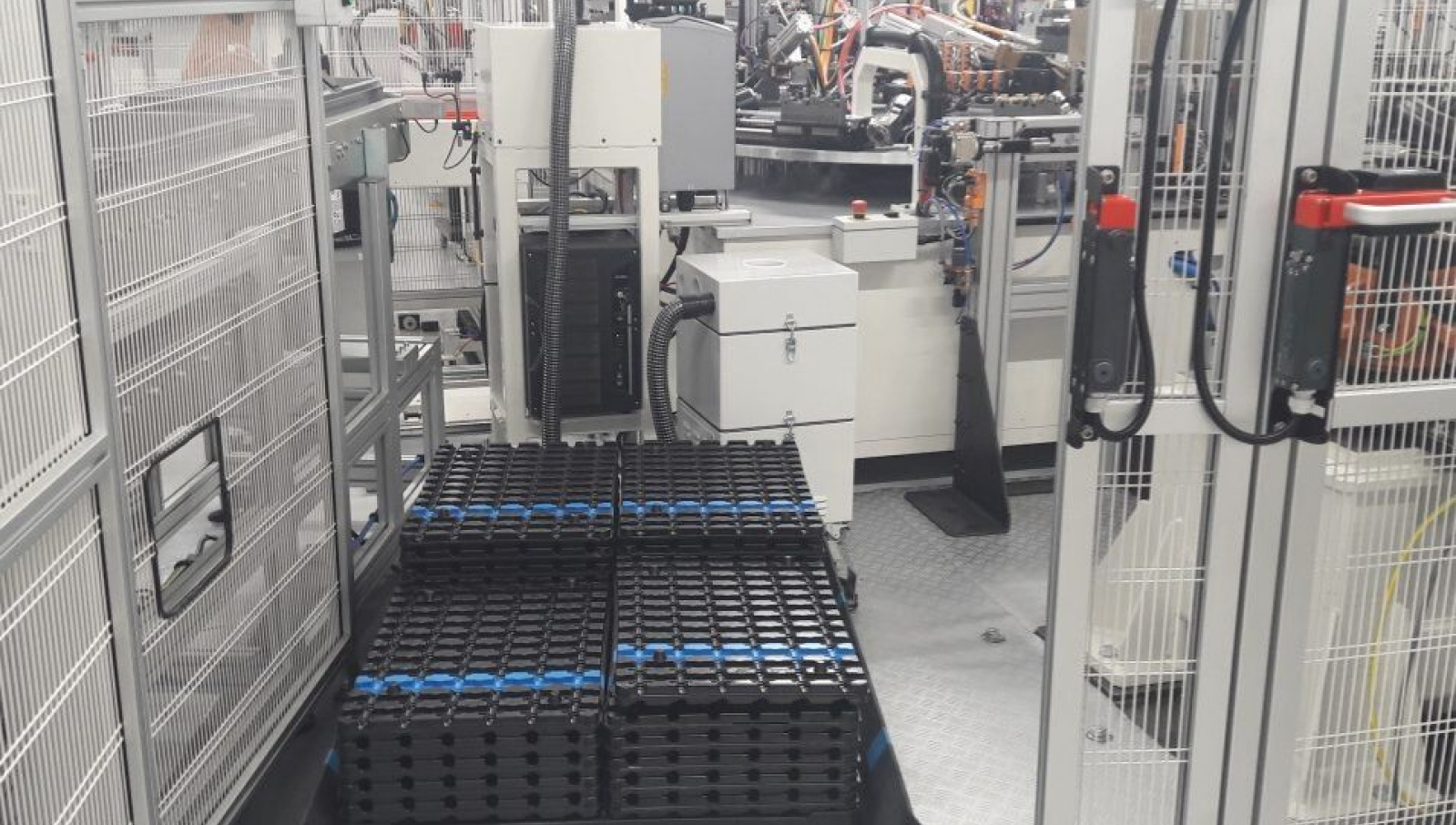

Per la realizzazione di oggetti che devono avere caratteristiche di robustezza e precisione particolarmente elevate (es. pallet per movimentazione robotizzata), si procede all’incollaggio e saldatura di 2 o più gusci (ovvero singoli termoformati) opportunamente progettati per realizzare dei manufatti dotati di elementi scatolati che ne aumentino notevolmente la robustezza.

Lavorazione, termoformatura e stampaggio materie plastiche: possono essere effettuate molte altre lavorazioni di rifinitura qualora fossero necessarie all’ottenimento del prodotto richiesto.

La termoformatura delle materie plastiche

Solamente alcuni materiali termoplastici possono essere trasformati in films e lastre adatti al processo di termoformatura.

-

- PS: polistirolo (con derivati EPS e BOPS)

- PVC: polivinilcloruro

- PET: polietilene tereftalato (nelle varie formulazioni: PET-A, PET-G, PET-C)

- PP: polipropilene

- PC: policarbonato

- ABS: acrilonitrile butadiene stirene (con derivati ABS-PC, ABS-PMMA)

- PS-PE: composti miscelati (Koblend, Gerpack, ecc)

La termoformatura sottovuoto di materie plastiche è un processo che comporta diverse fasi di lavorazione. Il primo passo di questa tecnica prevede l’ancoraggio di una lastra o foglio in materie plastiche ad un sistema di stampaggio automatizzato. La fase successiva richiede il riscaldamento del materiale da formare in un oggetto. L’effetto del vuoto, generato nella fase di aspirazione crea un’aderenza perfetta tra il foglio e lo stampo. La finitura è la fase finale della creazione di un prodotto in lastre termoformate; a conclusione di questa fase, si possono fare tagli o applicare elementi decorativi per migliorare il design e la finitura.

In relazione all’applicazione ed ai costi possono essere utilizzati diverse materie plastiche per termoformatura che determinano le caratteristiche del manufatto termoformato e i processi di lavorazione necessari a realizzarlo.

La termoformatura di materie plastiche consente di stampare spessori sempre più sottili, nonché qualsiasi tipo di soggetto finale senza limitazioni. In generale, la riduzione dei tempi di lavorazione consente di stampare un numero di pezzi significativamente maggiore rispetto a tecniche simili.

Polyethylene terephthalate

High Density Polyethylene

Vinil or Polyvinil Chloride

Low Density Polyethylene

Polypropylene

Polystyrene

All other resins: Multi-layered plastic

ESD

FAQ sulla Termoformatura

Cos’è la termoformatura?

La termoformatura è un sistema produttivo di deformazione di una lamina plastica che, attraverso il calore e il sottovuoto, realizza una forma grazie a uno stampo. Questa tecnologia trova largo impiego nel settore del packaging e della logistica industriale grazie alla sua qualità multiforme e polivalente.

Che tipo di stampo serve per realizzare un prodotto tramite termoformatura?

Per produrre mediante termoformatura si utilizza solitamente uno stampo realizzato interamente in alluminio, raffreddato ad acqua o aria grazie ad apposite canalizzazioni. Lo stampo riproduce la forma desiderata che può essere impressa in positivo o in negativo. In alternativa, è possibile utilizzare stampi in legno o in resina acetilica, qualora si tratti di produrre una campionatura limitata di pezzi o per prototipi.

Quali dimensioni può avere un prodotto realizzato tramite termoformatura?

Le dimensioni di un termoformato dipendono principalmente dall’impianto che lo produce. Le misure possono variare in un range che va da piccole dimensioni di pochi centimetri fino a grandi formati da 2.000 x 4.000 mm.

Quali materiali utilizza la termoformatura?

La termoformatura utilizza esclusivamente polimeri termoplastici che portati allo stato viscoso sono in grado di assumere le forme desiderate. Esiste una vasta gamma di polimeri utilizzabili: dal più comune PS (Polistirene o Polistirolo) al PET (Polietilene tereftalato) al PP (Polipropilene). Altre plastiche utilizzate sono: ABS (Acrilonitrile butadiene stirene), PE (Polietilene), HDPE (Polietilene alta densità), Koblend (miscela di PS/PE), PC (Policarbonato). Nel settore alimentare e farmaceutico si utilizzano inoltre varianti del PET: PET-G addizionato con glicole o i cosiddetti barrierati: PET laminato con PE (PET-EVOH).

I prodotti realizzati tramite termoformatura sono riciclabili?

I prodotti realizzati mediante termoformatura plastica, in quanto costituiti interamente da materiale plastico, sono prodotti 100% riciclabili. Sia nella raccolta urbana differenziata (post-consumo) che in quella industriale (post-industriale), le plastiche raccolte vengono suddivise per tipologia, triturate in appositi mulini fino ad ottenere un prodotto in scaglia, quindi fuse ed estruse per essere nuovamente riutilizzate. Le plastiche utilizzate in termoformatura inoltre possono a loro volta provenire al 100% da riciclo, post-consumo o post-industriale, dando vita a un processo virtuoso denominato economia circolare.

I prodotti realizzati tramite termoformatura plastica resistono alle alte temperature?

Tutti i polimeri termoplastici sono sensibili alle alte temperature: caratteristica peraltro che rende possibile la lavorazione della termoformatura, così come la tecnologia di produzione della plastica a iniezione. Ogni polimero possiede un diverso grado di temperatura nel quale inizia a modificare il suo aspetto da solido a pastoso. Tale punto è denominato “punto di rammollimento” (Softening point). Per tale motivo occorre sempre prestare attenzione alle temperature alle quali viene esposto il termoformato per evitare spiacevoli deformazioni o consistenti modifiche della su forma originale. Le temperature nelle quali una plastica inizia a deformarsi vanno dai 60° ai 100°, a seconda del polimero.