La termoformatura si inserisce perfettamente nel lean-manufacturing, con la produzione di vassoi per movimentazione.

L′uso di vassoi termoformati permette di ottimizzare al meglio i cicli di produzione con riduzione degli sprechi, aumento dell’ordine e della pulizia nelle lavorazioni e della razionalizzazione negli spazi di stoccaggio.

Il conseguimento di una maggiore produttività è ottenibile anche attraverso una movimentazione ordinata, pulita e ripetibile dei pezzi, al fine di diminuire il numero d’interventi manuali.

Tali esigenze diventano di primaria importanza, se nella catena produttiva sono inserite attrezzature che operano automaticamente sui pezzi secondo precise sequenze produttive, che necessitano precisione e ripetibilità.

A differenza di altre soluzioni, il vassoio termoformato presenta alcuni significativi vantaggi

- permette di posizionare con precisione i pezzi

- non necessita di ulteriori materiali di separazione e protezione

- può movimentare i pezzi su tutto il ciclo produttivo, riducendo i costi

- è realizzato in materiale riciclato e riciclabile

- occupa poco spazio quando vuoto

- non presenta superfici di contatto aggressive per i pezzi

- è facilmente lavabile

- è leggero, ma resistente

- può adattarsi ai cambiamenti di produzione con costi ridotti di realizzazione

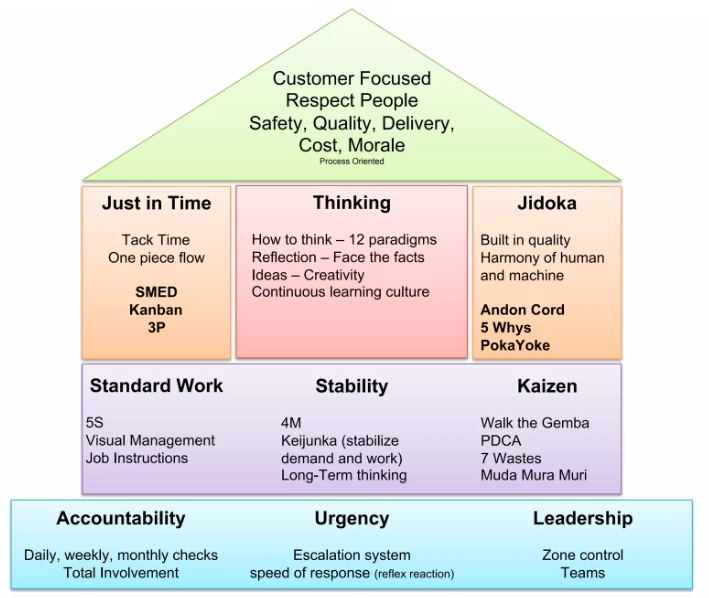

IL POTERE DELLE 3M:

individuare lo spreco per trasformarlo in valore

I principi Lean

- Eliminare lo spreco;

- Specificare precisamente il valore dalla prospettiva del cliente finale;

- Identificare chiaramente il processo che consegna valore al cliente (cosiddetto value stream), ed eliminare le fasi che non aggiungono valore;

- produrre le rimanenti fasi che aggiungono valore in un flusso senza interruzione, organizzando le interfacce tra differenti fasi;

- lasciare che sia il cliente a tirare il processo – non produrre niente fino a che non ce ne sia bisogno, poi produrre questo velocemente;

- Perseguire la perfezione tramite continui miglioramenti.

Il processo produttivo, quindi, viene trattato in modo globale al fine di ridurre al massimo la complessità della produzione puntando sulla sua flessibilità coinvolgendo fin dall’inizio tutte le funzioni aziendali, potremmo così individuare alcuni settori:

- progettazione: il prodotto viene studiato considerando i problemi inerenti alla sua produzione (DFX) evitando la sua riprogettazione cioè gli sprechi dovuti al non essere riusciti a “fare bene fin dalla prima volta”

- produzione: just in time

- valorizzazione: “qualità totale” TQM di W. Edwards Deming

Gli sprechi che si cerca di annullare sono i più vari.

Nella produzione snella si possono ricordare:

- sprechi di materie prime

- sprechi dovuti a tempi morti

- giacenze di magazzino inutilizzate

- sprechi di sovrapproduzione

- sprechi legati a carenze nei processi

- trasporti inutili

- prodotti difettosi