La logistica oggi è una componente fondamentale e strategica nell’industria manifatturiera. Notevolmente evoluta dal punto di vista tecnologico, costituisce una complessa struttura organizzativa chiamata a movimentare merci in tutto il mondo, intercettando esigenze diversificate. Per comprendere a fondo il concetto di logistica integrata, dobbiamo considerare il fatto che nel tempo, infatti, la logistica classicamente intesa come trasporto di beni ha dovuto fare i conti con l’intero apparato organizzativo dell’impresa, integrandosi con le aree operative coinvolte nella catena del valore. Da qui è nata la logistica integrata.

Logistica integrata definizione

Quando parliamo di logistica integrata, non ci riferiamo ad un singolo processo a fine ciclo, ma una fase programmata e strutturata, parte integrante della progettazione di un prodotto.

In altre parole, cosa significa logistica integrata? La logistica integrata è un sistema evoluto di stoccaggio e movimentazione della merce che, grazie all’interconnessione di diversi strumenti interni ed esterni all’azienda, consente l‘ottimizzazione dei processi coinvolgendo aree aziendali tradizionalmente estranee ai flussi delle merci. La logistica integrata infatti comprende, oltre al magazzino e trasporto, le funzioni di pianificazione e controllo, commercializzazione e marketing e tutto quanto concorre alla gestione dell’intero processo aziendale.

Logistica integrata e supply chain management

Termini come supplier quality engineer oppure logistic specialist o, ancora, technical packaging engineer definiscono posizioni lavorative correntemente diffuse nella media e grande industria. Simili profili professionali identificano una precisa esigenza delle aziende orientate alla catena logistica integrata, tese a progettare un imballaggio e una modalità definita di trasporto e movimentazione: questa deve consentire l’ottimizzazione nel trasferimento del prodotto, sia dal punto di vista della riduzione dei costi che dal punto di vista della conservazione del bene. Per tali motivi è necessario che il prodotto industriale o di consumo venga progettato insieme al suo involucro (packaging) e a tutto ciò che funzionerà da supporto logistico (come il vassoio termoformato). Questa compresenza di differenti aspetti nella primissima fase progettuale fa in modo che la logistica assolva correttamente il suo compito di integrare processi in un’ottica di efficienza ed efficacia, misurabili grazie a indicatori predeterminati. Si evita in questo modo di commettere l’errore di ridurre il “packaging” a ultimo anello debole della catena. In questo senso, logistica integrata e supply chain sono processi strettamente connessi. Dove la logistica integrata si occupa del flusso dei materiali, la supply chain governa invece il processo di trasformazione della materia prima, dall’origine fino alla distribuzione del prodotto finale.

Servizi di logistica integrata: l’utilità del vassoio termoformato

Nel contesto della logistica integrata la termoformatura assume pertanto una rilevanza singolare per l’ampia versatilità che offre alle soluzioni destinate alla movimentazione industriale. Vediamo perché il termoformato può contribuire in modo significativo al servizio di logistica integrata, nel suo complesso.

Nella nostra visione, una gestione proficua della supply chain è indispensabile per garantire un servizio clienti ottimale: il sistema logistico di un’azienda può sempre essere migliorato nell’efficienza, attraverso il controllo delle prestazioni e una corretta allocazione delle risorse.

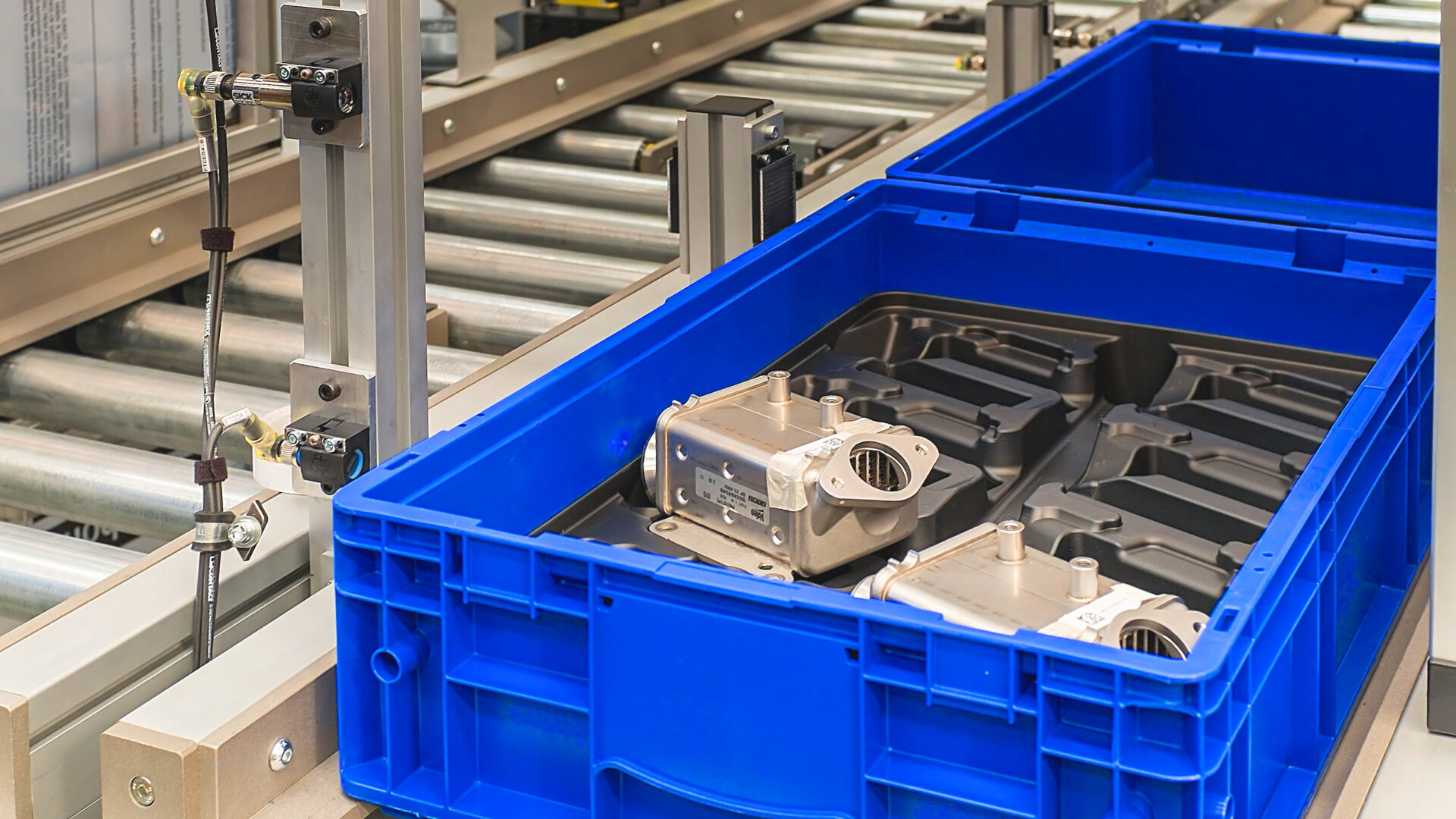

Nei precedenti articoli abbiamo trattato dei vantaggi che l’uso corretto del vassoio termoformato porta alla movimentazione: ordine, protezione e precisione nelle linee automatizzate. “Spostare un pezzo” di produzione da un luogo all’altro è oggi un’attività fondamentale che non riguarda solo il delivery dei prodotti, in un asse fornitore-cliente, ma anche e soprattutto le diverse fasi della lavorazione del prodotto stesso, in un asse fornitore-subfornitore.

Logistica integrata e flessibile grazie alla termoformatura

La logistica e la movimentazione dei materiali sono parti fondamentali del processo di produzione e distribuzione dei prodotti. Quando queste operazioni non sono efficienti, possono verificarsi ritardi nella consegna dei prodotti, costi elevati e perdita di clienti. Un modo per migliorare la logistica e la movimentazione dei materiali è l’introduzione del vassoio termoformato nell’imballaggio e nella spedizione dei prodotti.

Vassoio da movimentazione per servizi di logistica integrata

Il vassoio termoformato è un tipo di imballaggio in plastica che viene realizzato mediante la formatura di un foglio di materiale termoplastico. Il processo di formatura consiste nel riscaldare il foglio di plastica fino a renderlo morbido e plasmabile, quindi stamparlo su un modello per creare la forma desiderata. Il vassoio termoformato può essere realizzato in diverse forme e dimensioni per adattarsi alle esigenze specifiche di ogni prodotto.

L’introduzione del vassoio termoformato nell’imballaggio e nella spedizione dei prodotti può offrire numerosi vantaggi perché possiede caratteristiche dotate di grande adattabilità ed efficienza, ideali per i servizi di logistica integrata.

Soluzioni di logistica integrata leggere e resistenti

Il vassoio termoformato è leggero ma resistente, il che lo rende ideale per la spedizione dei prodotti. La sua leggerezza riduce i costi di spedizione, mentre la sua resistenza protegge i prodotti durante il trasporto.

Catena logistica integrata: l’utilità del vassoio tecnico

Cosa si intende col termine “vassoio tecnico”? Si intende un vassoio termoformato prodotto con scopi specifici di movimentazione industriale e customizzato secondo precise caratteristiche e funzionalità richieste dalla committenza. In tal senso il vassoio termoformato è altamente personalizzabile. Può essere realizzato in diverse forme e dimensioni per adattarsi alle esigenze specifiche di ogni prodotto. Questo consente di utilizzare lo spazio disponibile in modo più efficiente, riducendo gli sprechi di spazio e migliorando la capacità di stoccaggio e di movimentazione dei prodotti.

I vassoi user friendly hanno un’importanza logistica integrata

Il vassoio termoformato è facile da impilare e da trasportare. Grazie alla sua forma e alla sua leggerezza, può essere impilato in modo efficiente senza danneggiare i prodotti. Inoltre, il vassoio termoformato può essere facilmente trasportato utilizzando carrelli elevatori, migliorando la velocità e l’efficienza del processo di movimentazione dei materiali.

Infine, l’utilizzo del vassoio termoformato può contribuire alla riduzione degli sprechi di materiali e alla salvaguardia dell’ambiente. Il vassoio termoformato è realizzato con materiali riciclabili, che possono essere riutilizzati per la produzione di nuovi imballaggi. Ciò riduce la quantità di rifiuti prodotti e contribuisce alla riduzione dell’impatto ambientale.

In conclusione, l’introduzione del vassoio termoformato nell’imballaggio e nella spedizione dei prodotti può offrire numerosi vantaggi, tra cui la riduzione dei costi di spedizione, l’efficienza nello sfruttamento dello spazio disponibile, la facilità di movimentazione dei materiali e la salvaguardia dell’ambiente.

Logistica integrata esempio: il settore automotive

Esempio significativo della complessità logistica che lega i vari player della catena produttiva è attualmente il settore automotive, dove ogni componente per l’automobile subisce diverse lavorazioni e trasformazioni in luoghi spesso molto lontani tra loro. Indispensabile in questi casi è il supporto del termoformato per proteggere i pezzi e garantire l’integrità dei prodotti. Se poi ci addentriamo nella logistica interna ad uno stabilimento troviamo che il termoformato assolve funzioni decisive nella movimentazione dei materiali (material handling), sia essa manuale che automatizzata.

Complessivamente il termoformato interviene efficacemente nelle tre principali aree della logistica: internamente all’azienda (in-house), nelle lavorazioni esterne all’azienda (outsource) e nella consegna dei prodotti finiti (delivery).

È indubbio che la logistica integrata è una diretta conseguenza della globalizzazione e della digitalizzazione dei processi industriali. Una logistica avanzata come quella oggi in uso è in grado di supportare e agevolare le alte performance della smart factory e di garantire la misurazione delle performance stesse. Allo stesso modo il termoformato garantisce un’ottimizzazione dei tempi ciclo e una razionalizzazione degli spazi nello stoccaggio delle merci.

Sistemi di logistica integrata: in quali altri settori il termoformato può essere determinante?

Un altro settore che si avvale efficacemente della logistica integrata è il medicale. La logistica in questo settore è un tema particolarmente delicato in quanto, oltre a dover garantire l’ottimizzazione dei flussi dei materiali, deve occuparsi di attenersi alle stringenti norme che regolano la sanità e garantire la perfetta conservazione del prodotto in ogni fase del processo. In particolare, il termoformato si rivela un eccellente packaging primario in taluni casi e secondario nella maggior parte delle volte. Pulizia e protezione sono infatti due parametri che necessitano di stabilità e continuità lungo tutta la catena del valore e in questo ambito la termoformatura garantisce alla logistica integrata una risposta affidabile e sicura.

Logistica integrata e intermodale: quali sono le differenze?

Logistica integrata e logistica intermodale lavorano sinergicamente in conformità ai rispettivi ambiti di azione. La logistica integrata, come già espresso, si occupa della gestione di tutte le fasi che riguardano la movimentazione delle materie prime, semilavorati e prodotti finiti, dallo stoccaggio al trasporto, curando l’ottimizzazione dei processi, la salvaguardia dei prodotti e il governo dei dati per raggiungere il mercato nel minor tempo possibile e nel rispetto dei regolamenti internazionali. La logistica intermodale riguarda invece più direttamente le varie fasi della movimentazione materiali, avvalendosi della possibilità e necessità di utilizzare in maniera sinergica i differenti mezzi di trasporto e coordina efficacemente il trapasso delle unità di carico tra i vari mezzi: ferroviario, navale, su ruota e aereo.

La termoformatura è dunque legata sinergicamente alla logistica tanto in ambito automotive quanto in tutti gli altri settori produttivi.

In Ellepack siamo soliti affiancare il cliente sin dalle prime fasi della progettazione per offrire soluzioni per la movimentazione ottimali, perfettamente compatibili con i processi produttivi e in linea con gli obiettivi gestionali fissati dal cliente.

Termoformati Ellepack, alleati affidabili della logistica integrata.

FAQ Logistica Integrata

Su cosa si basa la logistica integrata?

Focalizziamoci in primo luogo su che cosa significa logistica integrata: è di fatto un approccio strategico che si concentra sull’ottimizzazione e sulla sincronizzazione dei processi di gestione della catena di approvvigionamento al fine di migliorare l’efficienza complessiva. Si basa sull’integrazione e sulla coordinazione delle diverse attività logistiche, come la gestione dell’inventario, il trasporto, la gestione dei magazzini e le operazioni di produzione, al fine di raggiungere un flusso continuo di merci e informazioni lungo l’intera catena di approvvigionamento. La logistica integrata si concentra anche sulla collaborazione e sulla condivisione delle informazioni tra tutti gli attori coinvolti nella catena di approvvigionamento, inclusi fornitori, produttori, distributori e clienti. Questo approccio mira a ridurre i costi, a migliorare i tempi di consegna, a ottimizzare l’utilizzo delle risorse e a fornire un servizio di alta qualità ai clienti. La logistica integrata svolge un ruolo fondamentale nel supportare l’efficienza operativa e la competitività delle aziende nella gestione delle loro attività logistiche. Dunque, che cosa si intende per logistica integrata? Possiamo considerarla una modalità per mantenere un vantaggio competitivo sul mercato, permettendo di gestire in modo agile i cambiamenti repentini della domanda e di garantire un livello di servizio sempre elevato.

Quando nasce la logistica integrata?

La nascita della logistica integrata risale agli anni ’80 del secolo scorso, quando il mondo degli affari cominciò a richiedere processi di gestione della supply chain più integrati e coordinati. L’origine della logistica integrata è da ricercarsi nella necessità di ottimizzare le operazioni di trasporto, magazzinaggio e gestione delle merci, garantendo così una maggiore efficienza e riducendo i costi. La logistica integrata ha rappresentato una vera rivoluzione nel campo della gestione della supply chain, introducendo innovative metodologie e tecnologie per garantire una gestione ottimale della logistica a livello globale. Oggi la logistica integrata è un elemento fondamentale per il successo delle imprese, in grado di garantire una maggiore flessibilità, tempestività e affidabilità nella gestione delle attività logistiche.

Come funziona la logistica integrata?

La logistica integrata è un sistema di gestione strategica che mira a ottimizzare l’intera catena di approvvigionamento, dall’approvvigionamento delle materie prime fino alla consegna finale al cliente. Questo approccio si basa sull’integrazione dei processi logistici, tra cui la gestione dell’inventario, il trasporto, la gestione dei magazzini, la pianificazione della produzione e la gestione delle informazioni.

La logistica integrata si concentra sulla sincronizzazione e sulla coordinazione delle diverse attività lungo la catena di approvvigionamento. Questo significa che i fornitori, i produttori, i distributori e i clienti collaborano strettamente per condividere informazioni in tempo reale e prendere decisioni basate sui dati disponibili. L’obiettivo è creare un flusso di merci e informazioni senza intoppi, evitando ritardi, errori o sprechi.

Attraverso l’utilizzo di tecnologie avanzate, come sistemi di gestione dell’informazione, software di pianificazione e monitoraggio delle spedizioni e comunicazioni efficienti, la logistica integrata consente una visibilità completa e in tempo reale lungo l’intera catena di approvvigionamento. Questo permette una gestione proattiva degli eventi critici, come ritardi nelle consegne o problemi di qualità, consentendo di intervenire rapidamente per risolverli.

Inoltre, la logistica integrata cerca di ridurre al minimo gli sprechi e i costi superflui, ottimizzando l’utilizzo delle risorse e migliorando l’efficienza dei processi logistici. Ciò può includere l’ottimizzazione delle rotte di trasporto, la riduzione dei tempi di attesa nei magazzini, la gestione efficiente dell’inventario e l’adozione di pratiche di produzione snelle.

In sintesi, la logistica integrata mira a migliorare l’efficienza, la tempestività e la qualità dei servizi logistici attraverso l’integrazione di processi, informazioni e collaborazione tra i vari attori della catena di approvvigionamento. Questo approccio globale consente alle aziende di soddisfare meglio le esigenze dei clienti, ridurre i costi complessivi e ottenere un vantaggio competitivo nel mercato.

Cosa rappresenta la logistica integrata?

La logistica integrata rappresenta un elemento chiave all’interno del contesto industriale odierno. Essa permette di gestire tutti i flussi di materiale, informazione e servizi, in modo completo e coordinato, grazie all’utilizzo di tecnologie all’avanguardia e alla costante ricerca di soluzioni sempre più efficienti ed innovative. Tuttavia, la logistica integrata non è solo una questione tecnologica, ma richiede una forte collaborazione tra le diverse aziende coinvolte nella catena di distribuzione, nonché una grande attenzione alla qualità del servizio offerto al cliente. In un mercato sempre più competitivo e globale, la logistica integrata rappresenta dunque un elemento fondamentale per garantire la crescita e la competitività delle imprese.

Quali sono gli strumenti utilizzati nella logistica integrata?

Nella logistica integrata, che è un approccio olistico alla gestione dei flussi di merci e informazioni all’interno di un’azienda, vengono utilizzati diversi strumenti e tecnologie per ottimizzare le operazioni. Di seguito sono elencati alcuni degli strumenti comuni utilizzati nella logistica integrata:

Sistemi di gestione del magazzino (WMS): i WMS sono software progettati per gestire le attività operative all’interno di un magazzino, inclusa l’inventario, l’allocazione dello spazio, l’ottimizzazione del flusso di merci e la gestione delle informazioni. I WMS consentono un migliore controllo e tracciabilità delle merci, riducendo gli errori e migliorando l’efficienza.

Sistemi di gestione del trasporto (TMS): i TMS sono strumenti software che automatizzano e ottimizzano la pianificazione, l’esecuzione e il monitoraggio dei trasporti. Consentono di gestire le prenotazioni, pianificare i percorsi, assegnare i mezzi di trasporto e monitorare le spedizioni in tempo reale. I TMS contribuiscono a ridurre i costi di trasporto, migliorare la pianificazione e ottimizzare la gestione della flotta.

Sistemi di gestione dell’inventario (IMS): gli IMS sono utilizzati per monitorare e controllare l’inventario in tempo reale. Questi strumenti consentono di tenere traccia delle quantità disponibili, gestire gli ordini di riapprovvigionamento, prevedere la domanda futura e ottimizzare il livello di inventario per evitare scorte eccessive o scorte insufficienti.

Tecnologie di identificazione automatica (Auto-ID): queste tecnologie includono codici a barre, RFID (Radio Frequency Identification) e QR code. Vengono utilizzate per identificare e tracciare gli articoli lungo la catena di approvvigionamento, consentendo una migliore visibilità e tracciabilità delle merci.

Software di pianificazione e programmazione (APS): i sistemi APS supportano la pianificazione e la programmazione delle attività di produzione, distribuzione e trasporto. Questi strumenti aiutano a ottimizzare le risorse disponibili, come il personale, gli impianti e i mezzi di trasporto, per migliorare l’efficienza operativa.

Strumenti di analisi dei dati: gli strumenti di analisi dei dati, come i software di business intelligence e gli strumenti di data mining, consentono di analizzare i dati raccolti lungo la catena di approvvigionamento per identificare modelli, tendenze e opportunità di miglioramento. Queste analisi consentono una migliore pianificazione, una gestione più efficace dei rischi e una presa di decisione più informata.

Questi sono solo alcuni degli strumenti utilizzati nella logistica integrata. La scelta degli strumenti dipende dalle specifiche esigenze dell’azienda e dall’obiettivo di ottimizzazione delle operazioni logistiche.

Che vantaggi apporta la logistica integrata?

Maggiore efficienza operativa: la logistica integrata mira a ottimizzare i flussi di merci e informazioni lungo l’intera catena di approvvigionamento. Ciò porta a una maggiore efficienza operativa, eliminando sprechi, riducendo i tempi di ciclo e ottimizzando l’utilizzo delle risorse.

Riduzione dei costi: attraverso la collaborazione e la sincronizzazione dei processi logistici, la logistica integrata consente di ridurre i costi complessivi della catena di approvvigionamento. Ciò include la riduzione dei costi di inventario, dei costi di trasporto, dei costi di gestione degli ordini e dei costi di immagazzinamento.

Miglioramento della customer satisfaction: la logistica integrata contribuisce a migliorare la soddisfazione del cliente attraverso una consegna più rapida e affidabile dei prodotti, una maggiore visibilità delle spedizioni e un migliore servizio post-vendita. Ciò può portare a un aumento della fedeltà del cliente e a una maggiore competitività sul mercato.

Maggiore visibilità e tracciabilità: la logistica integrata utilizza strumenti e tecnologie che consentono una maggiore visibilità e tracciabilità delle merci lungo la catena di approvvigionamento. Ciò permette di monitorare e controllare le spedizioni in tempo reale, identificare eventuali problemi o ritardi e prendere tempestivamente misure correttive.

Miglior coordinamento e collaborazione: la logistica integrata richiede una stretta collaborazione tra i diversi attori della catena di approvvigionamento, come fornitori, produttori, distributori e trasportatori. Ciò favorisce una migliore comunicazione, una condivisione più efficiente delle informazioni e una maggiore sincronizzazione delle attività, riducendo gli errori e migliorando la pianificazione complessiva.

Migliore gestione dei rischi: la logistica integrata consente di gestire in modo più efficace i rischi associati alla catena di approvvigionamento. La visibilità e la tracciabilità delle merci consentono di identificare tempestivamente eventuali problemi o interruzioni nella catena di approvvigionamento e di adottare misure per mitigare gli impatti negativi.

Innovazione e adattabilità: la logistica integrata promuove l’innovazione e l’adattabilità all’interno dell’azienda. La continua ricerca di nuove soluzioni e l’adozione di nuove tecnologie permettono di ottimizzare i processi logistici e di rimanere competitivi sul mercato in continua evoluzione.

In sintesi, la logistica integrata offre vantaggi significativi per le aziende, tra cui maggiore efficienza operativa, riduzione dei costi, miglioramento della soddisfazione del cliente, maggiore visibilità e tracciabilità, migliore coordinamento e gestione dei rischi. Questi vantaggi possono contribuire a migliorare la competitività aziendale e a ottenere un vantaggio sul mercato.

Che ruolo gioca il vassoio nella logistica integrata?

Il vassoio termoformato svolge un ruolo importante nella logistica integrata, in particolare per quanto riguarda il trasporto e la movimentazione di prodotti sensibili, fragili o deperibili lungo la catena di approvvigionamento. Ecco alcuni dei ruoli chiave del vassoio termoformato nella logistica integrata:

Protezione dei prodotti: il vassoio termoformato fornisce una protezione efficace per i prodotti durante il trasporto e la movimentazione. La sua struttura solida e resistente previene danni da urti, vibrazioni e compressione, riducendo così il rischio di rotture, schiacciamenti o deformazioni dei prodotti.

Contenimento e organizzazione: il vassoio termoformato consente di organizzare i prodotti in modo strutturato all’interno del contenitore di spedizione, riducendo il rischio di movimenti indesiderati durante il trasporto. Questo aiuta a mantenere l’integrità dei prodotti, a evitare mescolanze o perdite e a semplificare le operazioni di movimentazione e stoccaggio.

Riduzione dei costi di imballaggio: l’uso di vassoi termoformati può contribuire a ridurre i costi di imballaggio. Rispetto ad altri tipi di imballaggi, come scatole o imballaggi rigidi, i vassoi termoformati sono spesso più leggeri, richiedono meno materiale e occupano meno spazio. Ciò può portare a risparmi significativi sui costi di trasporto e di stoccaggio.

Standardizzazione: l’uso di vassoi termoformati consente di standardizzare l’imballaggio e la movimentazione dei prodotti lungo la catena di approvvigionamento. Ciò facilita le operazioni di caricamento, scaricamento e movimentazione, semplificando la gestione dei flussi di merci e riducendo il rischio di errori.

Sostenibilità ambientale: i vassoi termoformati possono essere realizzati con materiali riciclabili o compostabili, contribuendo alla sostenibilità ambientale. Inoltre, la loro riutilizzabilità o la possibilità di essere riciclati a fine vita riducono l’impatto ambientale rispetto a imballaggi monouso.

Automazione: i vassoi termoformati sono spesso progettati per essere compatibili con sistemi di automazione logistica, come i convogliatori e le macchine di picking e packing automatico. Ciò consente una maggiore efficienza e precisione nelle operazioni di movimentazione e preparazione degli ordini.

In conclusione, il vassoio termoformato svolge un ruolo cruciale nella logistica integrata, garantendo la protezione, l’organizzazione, la standardizzazione e la sostenibilità nell’imballaggio e nella movimentazione dei prodotti lungo la catena di approvvigionamento. L’utilizzo di vassoi termoformati può contribuire a migliorare l’efficienza operativa, ridurre i costi e preservare l’integrità dei prodotti durante il trasporto e la distribuzione.